技术规格:

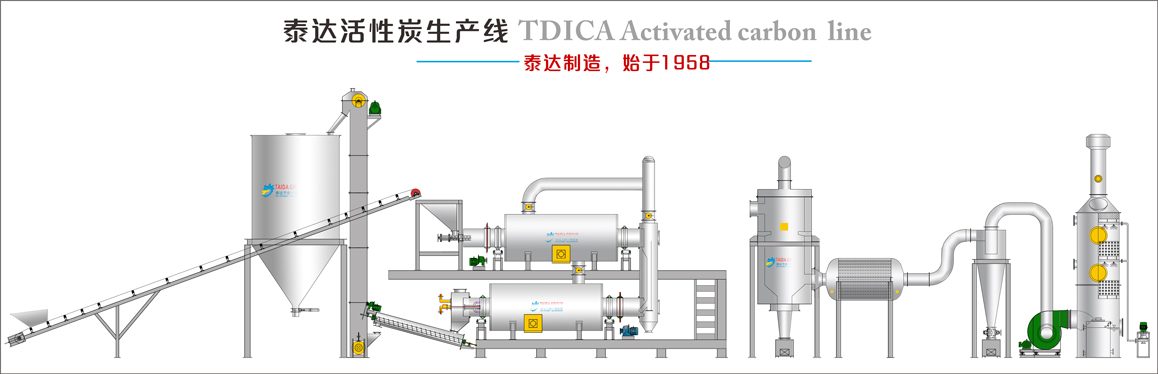

活性炭是采用优质煤、木屑、果壳、椰壳等材质为原料,以先进的工艺设备精制而成。活性炭生产过程大致分为:炭化,冷却,活化等一系列工序精制而成。泰达活性炭生产线日产量按照5t/d-20t/d进行系列产能划分,可根据终产品要求,调整生产线配置,从而产出颗粒、柱状、粉状活性炭产品。

应用范围:适用于以优质煤、木屑、果壳、椰壳等材质为原料制取木质活性炭、煤质活性炭、果壳活性炭。

活性炭主要用于水净化,作为一种新型净水材料,空气净化,有毒气体的净化,废气处理、防护、气体脱硫脱臭,溶剂回收等领域。泰达提供的活性炭生产线主要分为:①炭化部分(原料粉碎,烘干,炭化,,冷却);②活化部分(原料处理,活化,冷却);③配套成套其他设备。适用于以优质煤、木屑、果壳、椰壳等材质为原料制取木质活性炭、煤质活性炭、果壳活性炭。

活性炭泰达活性炭活化生产线典型可适用的原料

木质活性炭:以木屑、木炭等制成的活性炭;

果壳活性炭:以椰子壳、核桃壳、杏核壳等制成的活性炭;

煤质活性炭:以褐煤、泥煤、烟煤、无烟煤等制成的活性炭;

再生炭:以用过的废炭为原料,进行再活化处理的再生活性炭。

活性炭生产工艺流程及原理

炭化部分

碳化部分主要由料仓、输送机、喂料机、回转炭化炉、尾气净化回收系统、燃烧器、出料冷却输送机、控制柜、风机等装置组成。

物料流程:木材或果壳经输送机提升进入炭化炉的加料室内,借助喂料机作用送入炭化炉滚筒内,沿着滚筒内螺旋运动被带到抄板上,靠筒体传递碳化所需要的热量,经过前半段预热干燥阶段,进入350-550℃的炭化阶段,在这个过程中,炭粒与热接触而进行炭化,排出水分及挥发分,最后经卸料口卸出。

气体流程:炭化炉产生的挥发气体在燃烧室中燃烧后,加热回转滚筒的筒壁,换热后的烟道气从烟筒排出。

活化部分

活化部分主要由料仓、活化炉、蒸汽管路、余热锅炉、转动装置、测温装置、冷却装置、沉降室、除尘器、风机组成。

物料流程:将炭化好的材料2mm以下细粉筛掉,要求水份<15%,此时将物料送入提升机加到活化部分的给料仓中,物料均匀送入到活化炉内,此前炉内的余热温度需达到800℃以上方可喂料,此时需通过风机向炉内送入适量的氧,再将蒸汽打开,向炉内送入适量的蒸汽进行对物料活化,此时的蒸汽需穿透活性炭,每吨成品活性炭需向炉内送入2吨蒸汽,此时的蒸汽不可以作扩散蒸汽,否则炭就会烧失率很大,并且效率质量也不高。物料随着炉体的转动逐渐进入炭化预热升温区,待物料升温至约800℃时进入物料活化区,此时的物料经与水蒸汽接触反应后温度迅速升高,约900-1050℃,此时物料与水蒸汽所接触的时间称为活化时间, 根据温度与供氧量的不同,活化时间会有所区别,约25-40分钟,即物料以每小时6米的速度随转动的炉体向前行进。待物料进入降温段时进入炉体出料管,此时的温度约500-600℃,当经过出料管逐渐降温至200℃时,物料就会自动滑落到炉体外的另外一个水降温冷却机,经过约3分钟的无氧冷却时间,活化好的物料已经达到常温,约30-40℃。

气体流程:炉尾配备沉降室,此沉降室起四个作用,一是给余热锅炉提前预热,二是粉尘沉降,三是停炉后可不停蒸汽,防止寒冷地区管道上冻,四是燃烧不干净的烟气再次燃烧,减少黑岩,并充分利用烟气变成的热量。在沉降室后面配备蒸汽余热锅炉,利用高温尾气(约800℃)劳动余热锅炉产生蒸汽,用来活化物料。锅炉后面配备引风机,用来将锅炉内的高温尾气抽至余热锅炉,并且尾气送入布袋脉冲除尘器后进行达标排放。

阿塞拜疆炭化炉

阿塞拜疆项目以果核为原料,制造高质量的果核碳和水烟炭,成品固定碳含量95%以上,主要工艺设备为烘干,碳化,冷却,粉碎,混合,压制,产品烘干,包装,产能1t/h。

原料: 果核

产量:1t/h

秘鲁金矿活性炭活化炉

金矿对活性炭的用量较高,对活性炭的碘值和亚甲基蓝吸附值等指标有较高要求。秘鲁金矿的项目采用蒸汽物理活化法对椰壳碳原料实现活化,产量5吨/天,实现活性炭自给自足。

原料: 椰壳碳

产量:5t/d